Я как и все люди увлеченные техникой, иду в ногу со временем. Одним из шагов к техническому прогрессу мною был сделан поступок с большой буквы, я приобрел базовый 3D принтер ANET A8 на одном из сайтов поднебесной. Не буду вдаваться в описание распаковки внутренности ящика, этим завален весь YouТube. Почему был именно приобретен, а не собран с нуля, отвечу. Во первых, сборка хорошего принтера это не только большое количество времени (основная масса деталей все равно надо покупать в поднебесной), но не малые затраты (закупка деталей в разнобой как правило дороже покупки готового устройства), а самое главное терпение, которого под конец сборки может просто не хватить. Поэтому, что бы не выносить себе мозг я купил базовый 3D принтер марки ANET A8. Если вы думаете, что купить готовый KIT это все, вы сильно ошибаетесь, только в этот момент начинается большой квест в мир 3D печати со своими проблемами ее решениями и в конце победой с полным удовлетворением своего Эго в проделанной работе. Как говорится вперед к приключениям...

1. Что бросилось в глаза, это уже не пластиковый (акриловый), а алюминиевый стол (толщина 3 мм), который был оклеен бумажным скотчем еще в Китае.

2. Блок питания на 240 Ватт. Забегая вперед скажу, что этой мощность вроде хватает на все потребности 3D принтер ANET A8, но самой мощности нагревательного элемента не достаточно для быстрого разогрева и поддержания температуры при работе с ABS пластиком. Нагрев стола до 100 градусов около 30-40 минут, до 110 градусов стремится к бесконечности.

3. Элементы держателей по оси Z были изготовлены фабричным способом, выполненные литьем, а не отпечатаны на 3D принтере.

4. Количество подшипников на платформе по оси Y 4 шт, а не 3.

5. Провод питания стола довольно таки толстый, разьем отлично припаян.

Плата ANET v1.0

Выше фото основной (и единственной платы управления) ANET v1.0. фото взято из интернета, у моей платы зеленые разьемы не под штекер, а с винтами, что бы можно было прикрутить провод и это лучший вариант, т.к. это силовые разьемы.

Дорабатываем наш 3D принтер ANET A8.

Первым делом скажу, что для продолжительной работы принтера необходимо сразу установить принудительное охлаждение блока питания и драйверов на плате управления, у меня при первых тестах ничего не происходило, пока печать не перевалила за один час непрерывной работы, принтер просто остановился, нагрев стола и экструдера не выключился. Проблема решилась установкой вентиляторов на охлаждение платы управления и блока питания.

Следующие что мне было ой как необходимо, это подсветка печатаемой детали, т.к. с фонариком лазить мне надоело, была добавлена подсветка. Модель держателя сделал в SolidWorks. Потом экспортировал в Rhinoceros в формате *.IGES, а уже из Rhinoceros в формат для слайсера *.stl. Спросите зачем такие извращения? Да потому что прямое сохранение из SolidWorks в формате *.stl дает очень не контролируемый результат. Rhinoceros дает превосходный результат при экспорте практически всех форматов, а главное что можно визуально контролировать что будет на выходе. Вообще рекомендую данную прогу на все случаи жизни. Ну у кого нет доступа к этим программам могу посоветовать использовать программы FREE. Я полагаю альтернативные варианты есть. BLENDER например.

Светодиодная подсветка в алюминиевом профиле.

На фото выше видно как я организовал подсветку. Еще было добавлено стекло, не из за какой то там супер ровности, т.к. алюминиевая пластина у меня достаточно ровная, а для того что бы его можно было быстро снять и очистить. Особенно это важно пока я еще экспериментирую с

раствором для лучшей адгезии. Об этом чуть позже.

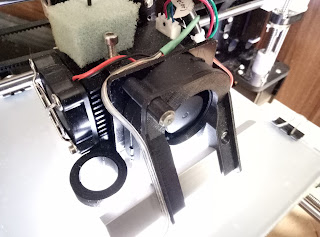

Между вентилятором и подсветкой видно кольцо, это деталь была распечатана на будущее, для автоуровня. Он уже едет из Китая.

Еще одна из доработок это кабелеукладчик, пока напечатал для оси Y, еще предполагаю для оси Х сделать.

По углам стола видно, что барашки я заменил на регуляторы высота стола в виде колесиков, Это на много удобней, поверьте на слово.

Можно заметить, что на нагревательном блоке экструдера намотана фум лента, нужна ли она не знаю, но по отзывам пользователей я не раздумывал и намотал ее ещё при сборке принтера.

Сам принтер пришлось монтировать на толстую фанеру, у меня это 15 мм. Просто остался кусок после изготовления кухни. Очень пригодился. Думаю подойдет и МДФ и ДСП, но они не любят частые вкручивание выкручивание саморезов. Фанера в этом плане лучше.

При пробной печати выяснилось, что геометрия печати нарушена, у меня вместо прямоугольника выходила трапеция. Оси X и Y не были под 90 градусов. Пришлось с помощью угольника выгонять углы.

Сам станок закрепил с помощи обычных мебельных уголков и пластиковых стяжек, ну просто лень было для такой ерунды еще станок гонять, печатать какие то держатели, да и дешевле вариантов просто нет!

Выглядит это примерно так.

Внутренний уголок служит просто упором, что бы компенсировать прогиб при натяжки ремня по оси Y. Со временем распечатаю и установлю натяжитель и смещу упорный уголок ближе к натяжителю. После этих манипуляций станок стал значительно жестче и это сразу проявилось на качестве печати.

Так как базирование при начале печати по оси Z было просто ужасным, разброс иногда доходил до 3 мм, то был установлен индуктивный датчик, для авто-уровня он мне не подходит, т.к. у него расстояние срабатывания около 1-1,5 мм, но в качестве точного концевика он свою миссию выполнил. После приезда индуктивного датчика на 8 мм (т.к. у меня стекло 4 мм), этот "индуктивный концевик" уйдет на другую ось, если провода хватит (обрезал я лишний провод что бы не болтался), явно поспешил.

Вот в принципе фото временного моего концевика по оси Z.

Фото (схема) подключение датчика SN04-N к плате ANET v1.0 на фото ниже.

Работает отлично. Разьем черного цвета на фото (провода синий, коричневый, черный). Плохо держится не родной разьем, надо бы родной разьем с фиксацие там сделать. Но если его не дергать то все прекрасно функционирует. Со временем всегда проблемы.

Сегодня буду бороться с космической бесконечностью нагрева моего стола. Как? Да просто, приехал сегодня заказанный мной нагревательный коврик в силиконе на цельных 200 Вт 220В (переменного напряжения). По словам людей нагрев стола будет быстрее нагрева эксрудера. Ну что же посмотрим.

Для этого дела, помимо самого коврика на 220В нам понадобится твердотельное реле с опторазвязкой (т.к. у меня оно уже есть, то я так сказать на коне).

О ЧУДО!

Сегодня поставил новый коврик на 220В 200W. Это просто ШОК. Стол нагревается до 110 градусов за 5 минут, КАРЛ. 5 минут на разогрев стола! При таких показателях надо запускать нагрев экструдера вместе со столом! А не после нагрева стола. Но есть один нюанс. Реальная температура поверхности стола на 10 градусов ниже. Так как инертность нагрева стекла, который лежит, просто лежит и не имеет никакой теплопроводящей пасты между алюминиевой пластиной и стеклом, очень велика + датчик находится в силиконовом коврике, который мы приклеили к алюминиевой пластине снизу. Если я печатал раньше на 100 градусах, то теперь просто ставлю 110 градусов, и дельта в итоге остается незначительной.

Чуть позже выложу фото с установленным твердотельным реле SSR-25 DA и ковриком заказанным в Китае. Старый нагреватель оставил не тронутым на всякий случай, просто развернув стол на 90 градусов, т.к. он был изначально, и шлейф проводов к нему не подходит, только к "грелке на 220В" через кабелеукладчик.

Еще установил выключатель сверху справа на площадке, т.к. замахался я уже розетку дергать. Такую элементарную вещь китайцы просто не предусмотрели, как отсутствие простого выключателя.

Продолжение следует....

Комментариев нет:

Отправить комментарий

Ваши комментарии: